2007年5月17日

チタンは錆びない!?

以前の記事で書ききらなかったチタンのもう一つのお話

「チタンは錆ない」

このワードについて今日は記事を書いてみようと思います

まずは錆るという事について簡単にお話します

錆びるとは金属の腐食生成物の事で酸化還元反応により金属の表面がイオン化を起こし、表面から脱落して行くことで進行していく電気化学的な反応の事を指します。

ここの時点でブラウザの戻るボタンを押してしまいそうな方が多数居そうな本日の記事

最後まで読んでいただきたいのでここから簡単な話に戻ります。

めっちゃくちゃ簡単に言うと

「金属に酸素がひっつくと脆くなって段々ボロボロになって行きますよ」っと言う事ですね。

酸素が付く事を「酸化」といいます。

そして鉄は酸化するとボロボロになりますよ。

っと言うことです。

(だいぶ乱暴な言い方なので専門の方はツッコまないでくださいね)

じゃあチタンはどうなのか?

酸化しないのか?

いえ、めちゃくちゃ酸化します。

大気中で酸化してないチタンなんか無いですね

しかし通常の鉄と違うのはチタンは酸化すると強くなるのです。

チタンは酸素と結合することにより酸化皮膜を形成します。(TiO2皮膜)

チタンの酸化皮膜の特性として表面硬度が上がる等ありますが最大の特徴は「酸素を通しにくくなる」という効果が上げられます。

というか通常のチタンの酸化皮膜は常温ではほとんど酸素を通しません。

ということは酸素が表面の皮膜より奥に行かないということですね

なので【錆】=【酸化】と単純に考えるのであれば酸化が進みにくいということですね。

ココで最初のワードを思い出して修正したいと思います。

「チタンは錆びない」

と、考えるより

「チタンは酸化が進まない(常温では)」

となり、結果として

「チタンは錆が進みにくい」

が、近い答えになるのではないかと思います。

金属と化学のお話なのでまともに書くと大変なことになってしまうのでこんな書き方になってしまいましたが、ちょっと考えが変わってもらえればと思います。

(ただ、大きくはしょってありますのでイメージのお話という事でお願いします)

カテゴリー:螺旋屋徒然ブログ

2007年5月9日

チタンは軽い? 強い?

チタンってどんな金属ですか??

この質問に対して一般的に言われるのが

【軽い】

【強い】

【錆びない】

と、認識されています。

しかしこの三つの特徴は全て一概に正解だとは言えないのです。

間違いでも無いのですが、余りに偏った認識を生んでいる為にお客様の中でも誤解をされている事が多々あります。

間違いではないのですが正解ではない

これを一つ一つお話しして行きたいと思います。

チタン=軽い

この図式を成立させる時に必要なのは「何に比べてか?」

になります。

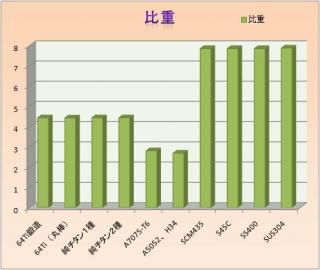

下の図を御覧下さい。

金属の重さを比較する時に一般的に使われる「比重」をグラフで見てみましょう

(比重=物質の質量と、それと同体積の基準となる物質の質量との比

水の重さが 比重=1となります)鉄系統の金属 SS400、S45C、SCM435 ステンレスのSUS304が約7.8

チタン系列の純チタンの1種、2種、64Ti、64Ti鍛造が約4.4

アルミニウム合金のA5052、A7075が約2.7

ここで数字が嫌になってきた人の為に簡単に言いますと、

鉄は同じ質量の水の7.8倍

チタン系列だと同じ質量の水の4.4倍

アルミニウム合金だと2.7倍の重さがあるわけです。

っということはチタンよりもアルミニウムの方が約40%も軽いと言う事になります。

鉄に比べると軽いですがチタンより軽い金属は結構多いんです。

グラフには無いですがマグネシウムなんかはもっと軽いですし。

チタンの特徴の【軽い】って言葉を見るときに「鉄よりは」と認識いただいたほうが良いですね。

しかし、実際チタンの製品は「軽い」のです。

言ってることが支離滅裂じゃないか?

ちょっと言い方を変えますと

「軽く作ることが出来る」のです。

その説明を次の【強い】でお話します。

チタン=強い

これも【軽い】同様「何に比べてか?」を見てみましょう。

この図は「引張強度」をグラフにしたものです。

(引張強度=物質を引っ張った時に材料が耐えうる最大の応力のことをいいます)乱暴な言い方になりますが「金属の強さ」と認識してもらいましょう(厳密には違いますが、とてつもなく話が長くなりますので気になる方は御質問下さい)

このグラフでの引張強度(単位はkg/m㎡)を見ると強い順番に並べると

64Ti鍛造=120

SCM435=100 (クロモリ鋼)

64Ti=95

S45C=70(炭素が約0.45%含まれている鉄)

SUS304=65(代表的ステンレス)

A7075=50(超々ジェラルミン)

SS400=40(代表的 鉄)

純チタン2種=34

純チタン1種=27

A5052=26(超ジュラルミン)

となります。

64合金はクロモリ鋼と同じくらいの引張強度を実現していますが、

純チタンは鉄系統やステンレスよりも劣ります。

チタン=強い

ではなく

チタン合金(64合金クラス)=強い

が正解なのです。

純チタンはその引張強度の低さから曲げ加工に適していてオートバイのマフラーに使われているのは純チタンになります。

(逆に64合金は強すぎて曲げ加工に適しません)

さて、ここでお気付きの方もいらっしゃるでしょうが

「軽く作ることが出来る」

の答えは64Ti 64合金の強さが非常に大きくかかわってきます。

最も比重の軽いアルミニウム系は下から数えた方が早いくらい引張強度が低いです。

Ti-6Al-4V=64Tiは比重はアルミニウムに次ぐ軽さで引張強度はトップクラスの性能を誇ります。

と、言う事はある程度のアルミニウムと同等の引張強度を持たせる為に質量を低く抑える事が出来るのです。

ボルトで考えると、中空加工で中に穴を開けて質量を落としてもアルミニウム以上の強さを実現できるのです。

また逆に考えると限られたスペースで最大限の強さと軽さを実現出来るという事です

ボルトという基本的に埋め込まれてしまうところでは質量を増やして引張強度を上げる事が出来ません。

その、素材そのものの強さが直接かかわってくるのです。

ベータチタニウムがスペシャリティボルトの材料として64合金 Ti-6Al-4Vを選び、さらに鍛造にするのはこういった理由からなのです。

軽いだけじゃなく、強いだけじゃない

軽量高強度こそボルトに求められる必然の性能なのです。

話が長くなりすぎたので【錆びない】についてはまた次回にします。

カテゴリー:螺旋屋徒然ブログ

2007年5月2日

今日は図面引きデス

二日前に会社に届いたパーツ達。

シャフト4本にボルト5本

とりあえずシャフトの寸法確認後図面の引き直しデス

Ti-6Al-4Vアクスルシャフトでも書きましたが、シャフト類64合金化する時には基本的に図面を引きなおします。

量産の部品と違いスペシャリティーのパーツとして剛性、比強度、重量と様々な面で純正を凌駕する性能を持たせる為には一番の下準備である図面で手は抜けません。

また付属のカラー類も同じです。

量産品よりも高精度で見直すことによって可動負担の軽減やバネ下の軽量化に貢献できるパーツに生まれ変わらせます。

ボルトに関しては使用目的を聞いて基本製品から合わせるかこちらも引き直すか考えます。

ベータチタニウムで用意している基本製品は汎用性を大きく取ってあるので大概は既製品で事足ります。

とりあえずこれが終われば私もゴールデンウィーク突入です。

カテゴリー:螺旋屋徒然ブログ

2007年5月1日

転造螺旋

こんにちはベータチタニウム技術開発 松山です

今日はネジ屋さんとしてお話したいと思います

ネジの歴史は結構古くて古代ギリシァ時代まで遡ります。

その後日本にネジが伝わったのは1500年代に種子島に流れ着いた鉄砲に付いていた物だと言われています。

それまでの日本にはネジという概念は無く、建築や道具を作るときには「閂」等を使い組み立てによる強度を求めた手法が多かったのです。

さて、ではこの紀元前に生まれ五百年前に日本に着いた「ネジ」というもの。いったいどのように変わって行ったのでしょうか?

っと、基本的には変わっていません。

種類はいっぱい増えましたが螺旋(ネジと読みます)で入るという基本構造は変わることなく、製造方法やねじ山の形で進化してきました。

そして今日はねじ山の作り方についてお話したいと思います。

工業製品でのネジ山の作り方として代表的な物が

「切削」

と

「転造」

があります。

まず切削ネジについてお話しましょう。

これは主に旋盤と呼ばれる機械で文字通りネジ山を「切って」作ります。

最近だと機械制御されたNC旋盤で比較的簡単に作ることが出来ます。

機械設定も1/1000mmまで制御できる機械がほとんどなので精密作業のイメージを持たれる事が多いです。

コンピューター制御なのでオペレーターの錬度にもよりますが設定は簡単に出来ます。

ですので小ロットの加工や特殊なネジを作るときには向いています。

つづいて「転造」についてです

転造ネジは回転するローラーの間にネジ下(サイズによって決まった数値があります)と呼ばれる物を挟み込みます。

このときに数トンの圧力をかけながらねじ山を「押し出し」ます。

機械制御ではなく熟練の転造職人の「腕」によって精度やねじ山の強度が掛かっている為に簡単には出来ません。

そのかわりに一度波に乗れば次々に機械にかけれる為に大量生産に向いています。

ベータチタニウムで切削、転造両方を使い分けてネジを製作しています。

ケースバイケースなのですが、通常のM3、M4、M5、M6、M7、M8、M10、M12に関しては全て「転造」で作成します。

切削は特殊な場合(左ネジ、規格外ピッチ、規格外サイズ、負荷のかかりが少ない箇所で小ロット品)のみです。

なぜかといいますと基本的に転造のほうがネジとして優れた面が多いからです。

上記では切削=精密 転造=大量生産 とイメージされそうですがネジ山を作るということでは転造でも必要十分の精度の確保は可能です。

ではいったい何故か?

それはネジ山の強さと表面が転造の方が優れているからなのです。

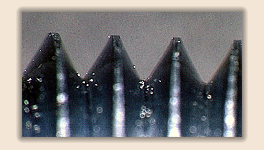

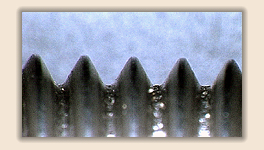

ここに二枚の写真があります。

ベータチタニウムが所有する電子顕微鏡で拡大したネジ山の写真です。

上が切削で下が転造になります。

切削ネジは刃物でネジを「切る」為にネジ山の頂上とネジ底が鋭角になってしまいます。

転造ネジは圧力でネジを「押し出す」為にネジの頂点、底共にキレイなアールを描いています。

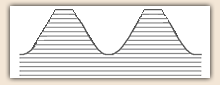

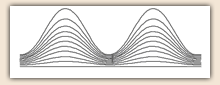

これを図にすると

上が切削、下が転造のネジの組織図になります。

切削の方は切断していく過程で金属のファイバーフローを切ってしまうため表面に切り後の「段」が出来てしまいます。

それに比べると転造では金属を押し出す、つまり引っ張って作るためキレイな「面」が出来るのです。

もともと強い64合金に「段」が付くとそれが相手方に食い込んでしまい「焼付き」「かじり」の原因になります。

さらにねじ山が鋭角に付く為相手方(めねじ側)に攻撃性を帯びるので相手方にも段を作りやすくなります。

それに比べ転造で作った「面」は相手方に対する攻撃性はほとんど無くいので高負荷の掛かるところでも焼き付きを起こしにくいのです。

ベータチタニウムで切削を採用する場合は面に特殊な「螺旋屋」の技法を使って表面はキレイにしますが、ネジ山自体の強さは転造にはかないません。

一つ一つを転造処理で作っていく螺旋屋の「技」から生まれるネジ

をお楽しみ下さい。

カテゴリー:螺旋屋徒然ブログ

2007年5月1日

お手紙をいただきました

先日ベータチタニウムの製品をお買い上げいただいた方からお手紙をいただきました。

製品についてご満足いただけたようで装着写真を何枚も送っていただきました。

元々工業製品メーカーとしての仕事をしていて、最近になって二輪パーツメーカーとして動き出したばかりでしたが、初めてこのような手紙をいただいて、改めてお客様と「繋がって」いるのだと実感しました。

この手紙を励みにして頑張って行きたいと思いました。

カテゴリー:螺旋屋徒然ブログ

ブログ内検索

- 最近の記事

- アーカイブ

-

- 2024年10月 (1)

- 2024年8月 (1)

- 2024年5月 (1)

- 2024年2月 (2)

- 2024年1月 (1)

- 2023年12月 (2)

- 2023年10月 (1)

- 2023年7月 (1)

- 2023年2月 (1)

- 2023年1月 (1)

- 2022年10月 (1)

- 2022年9月 (1)

- 2022年4月 (1)

- 2022年3月 (1)

- 2021年12月 (1)

- 2021年9月 (1)

- 2021年8月 (1)

- 2021年5月 (1)

- 2021年4月 (1)

- 2021年1月 (1)

- 2020年9月 (1)

- 2020年7月 (1)

- 2020年6月 (1)

- 2020年5月 (2)

- 2020年3月 (2)

- 2020年1月 (2)

- 2019年12月 (1)

- 2019年11月 (1)

- 2019年10月 (1)

- 2019年9月 (1)

- 2019年8月 (2)

- 2019年7月 (2)

- 2019年6月 (2)

- 2019年5月 (2)

- 2019年4月 (2)

- 2019年3月 (1)

- 2019年2月 (2)

- 2019年1月 (1)

- 2018年12月 (2)

- 2018年10月 (1)

- 2018年8月 (1)

- 2018年4月 (2)

- 2018年3月 (1)

- 2018年1月 (1)

- 2017年10月 (1)

- 2017年9月 (2)

- 2017年7月 (1)

- 2017年5月 (1)

- 2017年4月 (2)

- 2017年3月 (2)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年9月 (1)

- 2016年7月 (2)

- 2016年6月 (1)

- 2016年4月 (3)

- 2016年2月 (2)

- 2016年1月 (1)

- 2015年8月 (1)

- 2015年7月 (1)

- 2015年2月 (2)

- 2015年1月 (1)

- 2014年12月 (2)

- 2014年11月 (1)

- 2014年10月 (3)

- 2014年9月 (1)

- 2014年8月 (3)

- 2014年6月 (1)

- 2014年5月 (2)

- 2014年4月 (2)

- 2014年3月 (5)

- 2014年1月 (3)

- 2013年12月 (4)

- 2013年11月 (3)

- 2013年10月 (3)

- 2013年9月 (2)

- 2013年8月 (2)

- 2013年7月 (3)

- 2013年6月 (3)

- 2013年5月 (4)

- 2013年4月 (6)

- 2013年3月 (5)

- 2013年2月 (5)

- 2013年1月 (8)

- 2012年12月 (7)

- 2012年11月 (4)

- 2012年10月 (5)

- 2012年9月 (9)

- 2012年8月 (10)

- 2012年7月 (11)

- 2012年6月 (10)

- 2012年5月 (11)

- 2012年4月 (10)

- 2012年3月 (12)

- 2012年2月 (16)

- 2012年1月 (8)

- 2011年12月 (9)

- 2011年11月 (7)

- 2011年10月 (9)

- 2011年9月 (2)

- 2011年8月 (5)

- 2011年7月 (3)

- 2011年6月 (5)

- 2011年5月 (9)

- 2011年4月 (3)

- 2011年3月 (5)

- 2011年2月 (9)

- 2011年1月 (8)

- 2010年12月 (7)

- 2010年11月 (6)

- 2010年10月 (5)

- 2010年9月 (11)

- 2010年8月 (11)

- 2010年7月 (12)

- 2010年6月 (5)

- 2010年5月 (3)

- 2010年4月 (1)

- 2010年3月 (4)

- 2010年2月 (1)

- 2010年1月 (3)

- 2009年12月 (3)

- 2009年11月 (2)

- 2009年10月 (4)

- 2009年9月 (3)

- 2009年7月 (4)

- 2009年6月 (3)

- 2009年5月 (2)

- 2009年3月 (6)

- 2009年1月 (5)

- 2008年12月 (2)

- 2008年11月 (2)

- 2008年10月 (2)

- 2008年9月 (4)

- 2008年8月 (3)

- 2008年7月 (9)

- 2008年6月 (4)

- 2008年5月 (2)

- 2008年4月 (2)

- 2008年3月 (3)

- 2008年2月 (3)

- 2008年1月 (6)

- 2007年12月 (6)

- 2007年11月 (7)

- 2007年10月 (8)

- 2007年9月 (7)

- 2007年8月 (13)

- 2007年7月 (10)

- 2007年6月 (11)

- 2007年5月 (25)

- 2007年4月 (14)