2012年1月27日

何となく照れたこと。

こんばんは、製造のショウジです。

先日家の近所の酒屋さんの前を通りがかったとき、店の前に一台のビューエルが止まってました。

「おお、XB12Rかぁ」となにげに見てみると・・・・・

キャリパーマウントボルトに妖しく輝くマジョーラブルーなボルトが!

それは間違いなくベータチタニウム製キャリパーマウントボルトでした。

誰だろう?と思い店内を見回したがそれらしい人物も見当たらず・・・・

とはいえ、普段サーキットやバイク屋さんで当社のボルトを装着しているバイクはあれど、

街中でふつーに付けられているバイクを見るのは初めてでして、

何だか、嬉しんだけど妙に照れてしまいました。

始めた頃はバイク屋さんでもまだほんの少しのお客様だけが使用していたボルトが

今ではふつーに街中で見られるというのはやっぱり嬉しいもんです。

これからも、「64チタンのボルトならベータチタニウムやで」といわれるような製品を

作って行きたいと思いました。

そして、これからは、「ネジのことならベータチタニウムやで」と言ってもらえるようなネジを

作っていきたいと思うのでした。

以上製造のショウジでした。

カテゴリー:螺旋屋徒然ブログ

2012年1月23日

螺旋の形をしたもの。

さて、今日のお題目。

螺旋の形をしたもの。

こないだ某所でご相談いただいた内容がありまして。

チタンのボルトで(うちのではない)アクスルピンチをいくら締めてもアクスルシャフトが回ってしまう。

これをベータチタニウムのボルトに変えてみたらちゃんと回らなくなるのか?

そんな案件。

アクスルピンチボルトって、オートバイの場合大体締め付けトルク22N・m(2.24kgf・m)前後なんですが、そのくらいで締めても一向にアクスルが収まらない。というかアクスルの受けの反対のナット側を締めると共回りしてしまうんですよ。なので締め付けトルクを10%くらいあげてみたんですが、変わらず。

正直締めてる感覚でスプリングバックがまったく効いていない。

で、

とりあえず抜いてみると。

転造っぽい加工後はあるけれども見事な切削螺旋。

(転造らしい切削螺旋はまた今度写真でも用意します)

単純に。

螺旋が螺旋の形をしてるだけで、締め付けトルクを発生できない。

つまりスプリングバックが生まれてなくて摩擦でしか止まってない。

もちろん切削でもスプリングバックが発生するようなものは作れるんですが、経験上チタンで切削螺旋というのは基本的にスプリングバックは出しにくいんですよね。そこをなんとかするのが螺旋屋の仕事なんですが、ぱっと見た目だけではわからない所です。もちろんM20等の大きいサイズの螺旋は自社で切削螺旋で作成することもありますが殆どはナット側も自社であわせて作るのが前提な場合が多いです(アクスルシャフト等)

螺旋って作るのは簡単なんですよ。

ぶっちゃけた話、中古で10万円くらいの安い汎用旋盤一台と刃物が2種類もあれば作れるんですよ。

形は。

でもね、螺旋の仕事をさせるために必要なのは形や寸法だけじゃなくて

理屈があるんですよ。

うちみたいな小さな工場でも社外に出せない技もあります。

折角の材料。

特にチタンは他の金属よりも材料費が高いのに。

仕事の出来ない作り方をしているのを見ると、ちょっと悲しくなりますね。

締めたときに『おっ』と思ってもらえるような螺旋。

うちは作っていかなきゃなぁと思いました。

カテゴリー:螺旋屋徒然ブログ

2012年1月13日

お箸

こんばんは、製造の庄司です。

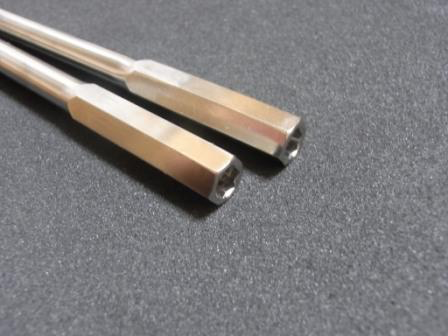

さて、今回はタイトルにあるとおりお箸の作り方を(64チタンですが)

まず、Φ10の丸材を220ミリの長さでカット。

これを二本用意して長さを合わせる。

そして、片方の端を六角に割る

これが持ち手の上部にあたるところになります。

そして、お箸の先端部の加工から始める訳ですが、一気に加工をすると流石に素材のビビリが酷すぎて加工できず。そこで分割加工に予定を変更する。

第一段階。

この時に先端部は掴みやすいように粗めに仕上げておく。

更に継ぎ足しての第二段階。

徐々にテーパー部が太くなっていきます。

第三段階。

テーパー部が終了し、平行部。そして、六角部に繋がります。

先端部を削り落として丸めます。

反対側にはボルト、ナット製造メーカーのこだわりとして、(洒落っ気ともいう)内六角を入れます。

で、最後に磨きあげて完成です。

以上がお箸の作り方でした。

今年も宜しくお願い致します。

製造の庄司でした。

カテゴリー:螺旋屋徒然ブログ

2012年1月12日

材質に拘る

ちょっと遅くなりましたが

あけましておめでとうございます。

今年もよろしくお願いします。

年始のブログなので少々、気合を入れて書きますね。

時々ですが・・・・

私にしても・・・・・・・

松山にしても・・・・・・

庄司にしても・・・・・

「海外製のボルトが安い」と耳にする事があります。

低価格というものは、どこかで製造原価を落とす必要があります。

材料費であったり・・・・・・人件費であったり・・・・・・となりますが

それはこちらの想像であって事実に基ずくものでありません。

我々がお客様に伝えるべきことは、如何に高品質であるかを伝え理解していただくことが重要だと考えています。

「なぜ?我々が国産の素材に拘るのか?」

チタンの素材を作る上で第一段階のルチル鉱石からチタンの素材を作る、精製が重要なポイントになります。

この精製の段階で不純物が混ざると、後の溶解の段階では不純物が一切抜けなくなります。不純物である水素・炭素・窒素の除去は精製の技術が問われる重要な工程です。

世界的に見て、航空機関連で認定を受けている精製工場は日本・アメリカ・英国・ドイツ・フランス・ロシア・中国と7カ国だけです。

その中でも日本の精製工場には東邦チタニウム・大阪チタニウムテクノロジーズと2社のみで、2社とも航空機関連の認定を受けています。

その2社で作られたチタン素材を溶解し添加元素を加え丸棒・板・パイプなどを作っているのが、神戸製鋼・大同特殊鋼・新日鉄などの製鋼メーカーになります。

よく聞く話で、「すぐに折れる」「耐久性が低い」というのは・・・・・・・

64合金と謳われている海外製品の中に、水素・炭素・窒素の含有量がJISで定める規定値以上に含まれている事によって、耐久性の低い64合金ボルトが存在しています。

実際、簡易測定器で調べるとアルミとバナジウムは規定値ですが、水素・炭素・窒素は測定できません。

水素・炭素・窒素を測定するには費用のかかる分析をしないと分からないので、仮に店頭に測定器を持ち込んでも、個人が簡単に判断できないというのが現状です。

こういった粗悪な材料があることは、チタンの業界では周知の事実でありますが、個人の方までは浸透していない知らない世界です。

そこで改めて社内で保存している材料分析表(ミルシート)を眺めていて感じたことに、水素・窒素・炭素の量が極めて低いことが伺えます。

数年前に発表された材料物質研究機構の論文に、「国内の材料なら普通に飛行機に使えるじゃん!」とは書いていませんが、このような内容の文章が出ていました。

これはすべての規定値をクリアできても溶解炉の認定を受けていなかったりするもので、材料的には問題なく使えるというものです。

弊社が素材に拘る理由は、材料物質研究機構の論文にあったように「国内の材料なら普通に飛行機に使えるじゃん!」という材料を使用し、すべてのボルトやナットを製造している事です。

弊社が協力させていただき2度SUZUKA8時間耐久レースで優勝した、ヨシムラジャパンのレース車両も皆様がお買いいただいている製品と全く同じものです。

これからも真面目に作っていきます。

カテゴリー:螺旋屋徒然ブログ

2012年1月6日

新春マツヤマです。

新年明けましておめでとうございます。

会社で電話を取ったら『なんでいるの?びっくりした!』と言われました。

今年も飛び回りますマツヤマです。

そりゃいますよ、自分の会社ですから。

まぁ夕方からまたしばらく長旅に出ますがそれはあまりお気になさらないようにお願いします。

さてさて新春一発目の開発日記。

何を書こうかなと・・・

一年の計は元旦にあり

という事で元旦にコタツの中でちょこちょこと色々な事を考えて手帳に書いていたので

今年の目標なんぞをつらつらと書いてみようかと。

まず私生活について(いきなり仕事関係ない)

①いい加減運動する。

昨年末に昔しごいてた後輩に数年ぶりに合ってあまりに変わり果てた姿だと言われ。

その翌週に肉体改造計画所という名のトレーニングメニューが送られてきました。

後輩君は現役のアスリートなのですが、昔の恨みを晴らすかの如くの鬼メニュー。

久々にランニング&筋トレでもしてみようかと思います。

②楽器を練習する。

トランペットを2年前に知り合いから譲ってもらったんですが、

忙しいと言い訳しながら放置していましたのでを練習しようかと。

トランペットは音出しは特に問題ないので(管楽器は経験あり)

運指を覚えれば行けるだろうとは思ってます。

んでもって仕事について。

①4月に大変更!

まだ詳細は公表は出来ないのですが、4月にベータチタニウムはちょっと大きな変化が・・・

しかしなにぶん初めての事でてんやわんやでドッキドキ。

②4月半ばに始動!

Twitter等で今日もちょっと呟いてましたが、新しい企画を考えております。

ただ、うちだけで出来るような案件では無いので色々な所で相談させてもらってます。

ユーザーさん達には喜んでもらえるだろうけども簡単ではないだろうなと・・・

業界仲間の皆様にはまたご相談させてもらいに伺いますのでよろしくお願いします。

③デモ車を造る!

昨年末からスタートさせた開発日記の新カテゴリ『デモ車をつくろう』

内容がGoose350って発表してからお客様やメーカーさんから色んな

お言葉を賜ってまして、期待していただける嬉しさを噛みしめながら

色んな挑戦をしていければと考えております。

今のところの予定では月半ばにはドッグ入りの予定。

自分でもすごい楽しみな仕事です。

④四輪をがんばる。

TIWNをはじめとした四輪部品、ちょっと開発が止まっていたのもあるので動かします。

新製品というより、新しい規格製品をただいま随時開発中。つってももう図面も上がって

試作もテストもある程度はメド付いてますのでこれは早めにお披露目出来ますね。

さらに今年は競技の分野でも本腰入れます。

ご協力頂く企業様も一社決まりましたので、それは来週のオートサロンでお披露目。

って、うちでブース出すわけではありませんがお楽しみに。

⑤自転車もがんばる。

昨年はDHで永田 隼也選手、ダブルコアさんと共にDHを主体に色々と開発してきました。

今年は永田選手が世界も含めて挑戦をするということで昨年に引き続き開発を続けます。

またやはりロードも少しづつではありますが開発が進んでおります。

自分で実感したいという性分の会社なので最近自転車がプチブームのベータチタニウムです。

⑥当然ながらバイクもがんばる

デモ車もそうですが、昨年販売開始したEXSTD。カワサキの一部車両のみの

販売から始めましたが発売から年末のお問い合わせ内容の中で

『この車種は無いの?』と本当に色々と御意見頂きました。

TAB6400の特性を精いっぱい生かせる製品ですので、少しづつではありますが

ラインナップを増やしていきたいと考えております。

お問い合わせいただいた皆々様もう少々お待ち下さいませ。

また当然その他製品。特にデモ車作成過程で様々な車種別製品もロールアウトします。

当然それはGooseだけじゃなくご要望の多い車種は頑張って造っていきます。

結果。

2012年もベータチタニウムは頑張ります。

もうこれに尽きます。

そんなこんなで2012年、今年一年もベータチタニウムにお付き合い頂ければ幸いです。

カテゴリー:螺旋屋徒然ブログ

ブログ内検索

- 最近の記事

- アーカイブ

-

- 2024年10月 (1)

- 2024年8月 (1)

- 2024年5月 (1)

- 2024年2月 (2)

- 2024年1月 (1)

- 2023年12月 (2)

- 2023年10月 (1)

- 2023年7月 (1)

- 2023年2月 (1)

- 2023年1月 (1)

- 2022年10月 (1)

- 2022年9月 (1)

- 2022年4月 (1)

- 2022年3月 (1)

- 2021年12月 (1)

- 2021年9月 (1)

- 2021年8月 (1)

- 2021年5月 (1)

- 2021年4月 (1)

- 2021年1月 (1)

- 2020年9月 (1)

- 2020年7月 (1)

- 2020年6月 (1)

- 2020年5月 (2)

- 2020年3月 (2)

- 2020年1月 (2)

- 2019年12月 (1)

- 2019年11月 (1)

- 2019年10月 (1)

- 2019年9月 (1)

- 2019年8月 (2)

- 2019年7月 (2)

- 2019年6月 (2)

- 2019年5月 (2)

- 2019年4月 (2)

- 2019年3月 (1)

- 2019年2月 (2)

- 2019年1月 (1)

- 2018年12月 (2)

- 2018年10月 (1)

- 2018年8月 (1)

- 2018年4月 (2)

- 2018年3月 (1)

- 2018年1月 (1)

- 2017年10月 (1)

- 2017年9月 (2)

- 2017年7月 (1)

- 2017年5月 (1)

- 2017年4月 (2)

- 2017年3月 (2)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年9月 (1)

- 2016年7月 (2)

- 2016年6月 (1)

- 2016年4月 (3)

- 2016年2月 (2)

- 2016年1月 (1)

- 2015年8月 (1)

- 2015年7月 (1)

- 2015年2月 (2)

- 2015年1月 (1)

- 2014年12月 (2)

- 2014年11月 (1)

- 2014年10月 (3)

- 2014年9月 (1)

- 2014年8月 (3)

- 2014年6月 (1)

- 2014年5月 (2)

- 2014年4月 (2)

- 2014年3月 (5)

- 2014年1月 (3)

- 2013年12月 (4)

- 2013年11月 (3)

- 2013年10月 (3)

- 2013年9月 (2)

- 2013年8月 (2)

- 2013年7月 (3)

- 2013年6月 (3)

- 2013年5月 (4)

- 2013年4月 (6)

- 2013年3月 (5)

- 2013年2月 (5)

- 2013年1月 (8)

- 2012年12月 (7)

- 2012年11月 (4)

- 2012年10月 (5)

- 2012年9月 (9)

- 2012年8月 (10)

- 2012年7月 (11)

- 2012年6月 (10)

- 2012年5月 (11)

- 2012年4月 (10)

- 2012年3月 (12)

- 2012年2月 (16)

- 2012年1月 (8)

- 2011年12月 (9)

- 2011年11月 (7)

- 2011年10月 (9)

- 2011年9月 (2)

- 2011年8月 (5)

- 2011年7月 (3)

- 2011年6月 (5)

- 2011年5月 (9)

- 2011年4月 (3)

- 2011年3月 (5)

- 2011年2月 (9)

- 2011年1月 (8)

- 2010年12月 (7)

- 2010年11月 (6)

- 2010年10月 (5)

- 2010年9月 (11)

- 2010年8月 (11)

- 2010年7月 (12)

- 2010年6月 (5)

- 2010年5月 (3)

- 2010年4月 (1)

- 2010年3月 (4)

- 2010年2月 (1)

- 2010年1月 (3)

- 2009年12月 (3)

- 2009年11月 (2)

- 2009年10月 (4)

- 2009年9月 (3)

- 2009年7月 (4)

- 2009年6月 (3)

- 2009年5月 (2)

- 2009年3月 (6)

- 2009年1月 (5)

- 2008年12月 (2)

- 2008年11月 (2)

- 2008年10月 (2)

- 2008年9月 (4)

- 2008年8月 (3)

- 2008年7月 (9)

- 2008年6月 (4)

- 2008年5月 (2)

- 2008年4月 (2)

- 2008年3月 (3)

- 2008年2月 (3)

- 2008年1月 (6)

- 2007年12月 (6)

- 2007年11月 (7)

- 2007年10月 (8)

- 2007年9月 (7)

- 2007年8月 (13)

- 2007年7月 (10)

- 2007年6月 (11)

- 2007年5月 (25)

- 2007年4月 (14)