2012年1月25日

KW-EXSTD新製品ラインナップ!

新製品ラインナップ!

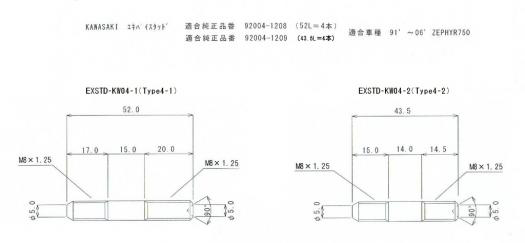

カワサキ車汎用エキゾーストスタッドボルトType4-1 該当純正品番92004-1208

カワサキ車汎用エキゾーストスタッドボルトType4-2 該当純正品番92004-1209

適合車種 91’~06’ ZEPHYR750

ZEPHYR750ではEXSTD-KW04-1(Type4-1)を4本と、EXSTD-KW04-2(Type4-2)

を4本の、計8本の組み合わせでご使用ください。

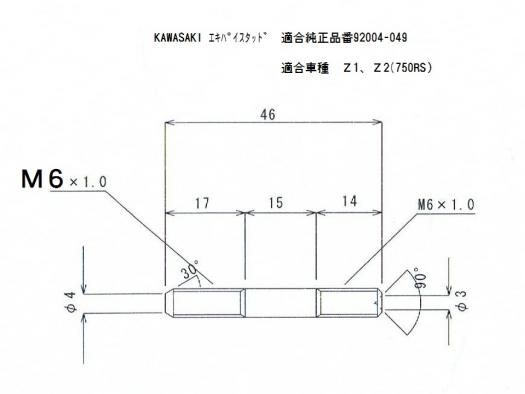

カワサキ車汎用エキゾーストスタッドボルトType5(M6、17×14)該当純正品番92004-049

適合車種 Z1、Z2(750RS)

※この製品はM6×P1.0のサイズとなります。

大変ご好評いただいておりますベータチタニウム製エキゾーストスタッドボルトシリーズに新製品が加わりました!今回のラインナップでは兼ねてからご要望の多かったZEPHYR750とZ1&Z2用の純正ボルトです。空冷四発の高熱量でもしっかりと機能を果たし、経年劣化にも非常に強いTAB6400エキゾーストスタッド!

大変長らくお待たせしました!

とりあえずこれで一通りのカワサキ車用は出揃ったかな?

引続き今度はスズキ、ホンダ、ヤマハ用も作っていきますので乞うご期待!

カテゴリー:お知らせ

2012年1月23日

螺旋の形をしたもの。

さて、今日のお題目。

螺旋の形をしたもの。

こないだ某所でご相談いただいた内容がありまして。

チタンのボルトで(うちのではない)アクスルピンチをいくら締めてもアクスルシャフトが回ってしまう。

これをベータチタニウムのボルトに変えてみたらちゃんと回らなくなるのか?

そんな案件。

アクスルピンチボルトって、オートバイの場合大体締め付けトルク22N・m(2.24kgf・m)前後なんですが、そのくらいで締めても一向にアクスルが収まらない。というかアクスルの受けの反対のナット側を締めると共回りしてしまうんですよ。なので締め付けトルクを10%くらいあげてみたんですが、変わらず。

正直締めてる感覚でスプリングバックがまったく効いていない。

で、

とりあえず抜いてみると。

転造っぽい加工後はあるけれども見事な切削螺旋。

(転造らしい切削螺旋はまた今度写真でも用意します)

単純に。

螺旋が螺旋の形をしてるだけで、締め付けトルクを発生できない。

つまりスプリングバックが生まれてなくて摩擦でしか止まってない。

もちろん切削でもスプリングバックが発生するようなものは作れるんですが、経験上チタンで切削螺旋というのは基本的にスプリングバックは出しにくいんですよね。そこをなんとかするのが螺旋屋の仕事なんですが、ぱっと見た目だけではわからない所です。もちろんM20等の大きいサイズの螺旋は自社で切削螺旋で作成することもありますが殆どはナット側も自社であわせて作るのが前提な場合が多いです(アクスルシャフト等)

螺旋って作るのは簡単なんですよ。

ぶっちゃけた話、中古で10万円くらいの安い汎用旋盤一台と刃物が2種類もあれば作れるんですよ。

形は。

でもね、螺旋の仕事をさせるために必要なのは形や寸法だけじゃなくて

理屈があるんですよ。

うちみたいな小さな工場でも社外に出せない技もあります。

折角の材料。

特にチタンは他の金属よりも材料費が高いのに。

仕事の出来ない作り方をしているのを見ると、ちょっと悲しくなりますね。

締めたときに『おっ』と思ってもらえるような螺旋。

うちは作っていかなきゃなぁと思いました。

カテゴリー:螺旋屋徒然ブログ

2012年1月15日

2012年1月13日

お箸

こんばんは、製造の庄司です。

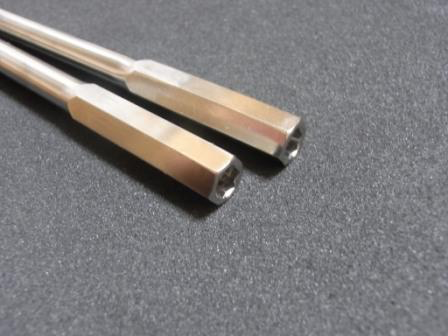

さて、今回はタイトルにあるとおりお箸の作り方を(64チタンですが)

まず、Φ10の丸材を220ミリの長さでカット。

これを二本用意して長さを合わせる。

そして、片方の端を六角に割る

これが持ち手の上部にあたるところになります。

そして、お箸の先端部の加工から始める訳ですが、一気に加工をすると流石に素材のビビリが酷すぎて加工できず。そこで分割加工に予定を変更する。

第一段階。

この時に先端部は掴みやすいように粗めに仕上げておく。

更に継ぎ足しての第二段階。

徐々にテーパー部が太くなっていきます。

第三段階。

テーパー部が終了し、平行部。そして、六角部に繋がります。

先端部を削り落として丸めます。

反対側にはボルト、ナット製造メーカーのこだわりとして、(洒落っ気ともいう)内六角を入れます。

で、最後に磨きあげて完成です。

以上がお箸の作り方でした。

今年も宜しくお願い致します。

製造の庄司でした。

カテゴリー:螺旋屋徒然ブログ

2012年1月12日

材質に拘る

ちょっと遅くなりましたが

あけましておめでとうございます。

今年もよろしくお願いします。

年始のブログなので少々、気合を入れて書きますね。

時々ですが・・・・

私にしても・・・・・・・

松山にしても・・・・・・

庄司にしても・・・・・

「海外製のボルトが安い」と耳にする事があります。

低価格というものは、どこかで製造原価を落とす必要があります。

材料費であったり・・・・・・人件費であったり・・・・・・となりますが

それはこちらの想像であって事実に基ずくものでありません。

我々がお客様に伝えるべきことは、如何に高品質であるかを伝え理解していただくことが重要だと考えています。

「なぜ?我々が国産の素材に拘るのか?」

チタンの素材を作る上で第一段階のルチル鉱石からチタンの素材を作る、精製が重要なポイントになります。

この精製の段階で不純物が混ざると、後の溶解の段階では不純物が一切抜けなくなります。不純物である水素・炭素・窒素の除去は精製の技術が問われる重要な工程です。

世界的に見て、航空機関連で認定を受けている精製工場は日本・アメリカ・英国・ドイツ・フランス・ロシア・中国と7カ国だけです。

その中でも日本の精製工場には東邦チタニウム・大阪チタニウムテクノロジーズと2社のみで、2社とも航空機関連の認定を受けています。

その2社で作られたチタン素材を溶解し添加元素を加え丸棒・板・パイプなどを作っているのが、神戸製鋼・大同特殊鋼・新日鉄などの製鋼メーカーになります。

よく聞く話で、「すぐに折れる」「耐久性が低い」というのは・・・・・・・

64合金と謳われている海外製品の中に、水素・炭素・窒素の含有量がJISで定める規定値以上に含まれている事によって、耐久性の低い64合金ボルトが存在しています。

実際、簡易測定器で調べるとアルミとバナジウムは規定値ですが、水素・炭素・窒素は測定できません。

水素・炭素・窒素を測定するには費用のかかる分析をしないと分からないので、仮に店頭に測定器を持ち込んでも、個人が簡単に判断できないというのが現状です。

こういった粗悪な材料があることは、チタンの業界では周知の事実でありますが、個人の方までは浸透していない知らない世界です。

そこで改めて社内で保存している材料分析表(ミルシート)を眺めていて感じたことに、水素・窒素・炭素の量が極めて低いことが伺えます。

数年前に発表された材料物質研究機構の論文に、「国内の材料なら普通に飛行機に使えるじゃん!」とは書いていませんが、このような内容の文章が出ていました。

これはすべての規定値をクリアできても溶解炉の認定を受けていなかったりするもので、材料的には問題なく使えるというものです。

弊社が素材に拘る理由は、材料物質研究機構の論文にあったように「国内の材料なら普通に飛行機に使えるじゃん!」という材料を使用し、すべてのボルトやナットを製造している事です。

弊社が協力させていただき2度SUZUKA8時間耐久レースで優勝した、ヨシムラジャパンのレース車両も皆様がお買いいただいている製品と全く同じものです。

これからも真面目に作っていきます。

カテゴリー:螺旋屋徒然ブログ

ブログ内検索

- 最近の記事

- アーカイブ

-

- 2024年10月 (1)

- 2024年8月 (1)

- 2024年5月 (1)

- 2024年2月 (2)

- 2024年1月 (1)

- 2023年12月 (2)

- 2023年10月 (1)

- 2023年7月 (1)

- 2023年2月 (1)

- 2023年1月 (1)

- 2022年10月 (1)

- 2022年9月 (1)

- 2022年4月 (1)

- 2022年3月 (1)

- 2021年12月 (1)

- 2021年9月 (1)

- 2021年8月 (1)

- 2021年5月 (1)

- 2021年4月 (1)

- 2021年1月 (1)

- 2020年9月 (1)

- 2020年7月 (1)

- 2020年6月 (1)

- 2020年5月 (2)

- 2020年3月 (2)

- 2020年1月 (2)

- 2019年12月 (1)

- 2019年11月 (1)

- 2019年10月 (1)

- 2019年9月 (1)

- 2019年8月 (2)

- 2019年7月 (2)

- 2019年6月 (2)

- 2019年5月 (2)

- 2019年4月 (2)

- 2019年3月 (1)

- 2019年2月 (2)

- 2019年1月 (1)

- 2018年12月 (2)

- 2018年10月 (1)

- 2018年8月 (1)

- 2018年4月 (2)

- 2018年3月 (1)

- 2018年1月 (1)

- 2017年10月 (1)

- 2017年9月 (2)

- 2017年7月 (1)

- 2017年5月 (1)

- 2017年4月 (2)

- 2017年3月 (2)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年9月 (1)

- 2016年7月 (2)

- 2016年6月 (1)

- 2016年4月 (3)

- 2016年2月 (2)

- 2016年1月 (1)

- 2015年8月 (1)

- 2015年7月 (1)

- 2015年2月 (2)

- 2015年1月 (1)

- 2014年12月 (2)

- 2014年11月 (1)

- 2014年10月 (3)

- 2014年9月 (1)

- 2014年8月 (3)

- 2014年6月 (1)

- 2014年5月 (2)

- 2014年4月 (2)

- 2014年3月 (5)

- 2014年1月 (3)

- 2013年12月 (4)

- 2013年11月 (3)

- 2013年10月 (3)

- 2013年9月 (2)

- 2013年8月 (2)

- 2013年7月 (3)

- 2013年6月 (3)

- 2013年5月 (4)

- 2013年4月 (6)

- 2013年3月 (5)

- 2013年2月 (5)

- 2013年1月 (8)

- 2012年12月 (7)

- 2012年11月 (4)

- 2012年10月 (5)

- 2012年9月 (9)

- 2012年8月 (10)

- 2012年7月 (11)

- 2012年6月 (10)

- 2012年5月 (11)

- 2012年4月 (10)

- 2012年3月 (12)

- 2012年2月 (16)

- 2012年1月 (8)

- 2011年12月 (9)

- 2011年11月 (7)

- 2011年10月 (9)

- 2011年9月 (2)

- 2011年8月 (5)

- 2011年7月 (3)

- 2011年6月 (5)

- 2011年5月 (9)

- 2011年4月 (3)

- 2011年3月 (5)

- 2011年2月 (9)

- 2011年1月 (8)

- 2010年12月 (7)

- 2010年11月 (6)

- 2010年10月 (5)

- 2010年9月 (11)

- 2010年8月 (11)

- 2010年7月 (12)

- 2010年6月 (5)

- 2010年5月 (3)

- 2010年4月 (1)

- 2010年3月 (4)

- 2010年2月 (1)

- 2010年1月 (3)

- 2009年12月 (3)

- 2009年11月 (2)

- 2009年10月 (4)

- 2009年9月 (3)

- 2009年7月 (4)

- 2009年6月 (3)

- 2009年5月 (2)

- 2009年3月 (6)

- 2009年1月 (5)

- 2008年12月 (2)

- 2008年11月 (2)

- 2008年10月 (2)

- 2008年9月 (4)

- 2008年8月 (3)

- 2008年7月 (9)

- 2008年6月 (4)

- 2008年5月 (2)

- 2008年4月 (2)

- 2008年3月 (3)

- 2008年2月 (3)

- 2008年1月 (6)

- 2007年12月 (6)

- 2007年11月 (7)

- 2007年10月 (8)

- 2007年9月 (7)

- 2007年8月 (13)

- 2007年7月 (10)

- 2007年6月 (11)

- 2007年5月 (25)

- 2007年4月 (14)