2007年5月8日

Riding House 訪問

今日はドカティを始め数々の二輪用パーツをリリースをしている、Riding Houseさんにお邪魔してきました。到着すると久米さんがなにやら奥でゴソゴソしてます。

なにやらデモ車のお披露目近いそうでマシンを組み立て中のようです。とりあえず完成間近のマシンを激写してみました

MV AGUSTA F4 1000R

ライディングハウスのイメージカラーのシャンパンゴールドに塗装済み

高級感の中にレーシーな感じがありますね

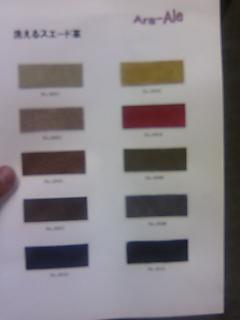

赤いスウェードシート

この赤いシートは今回初の試みだそうですが車体にマッチしていてカッコイイですね~☆

しかもこのスウェード、洗えるみたいです。さらに合皮ではなく本皮。こーいった技術の進歩には日々驚かされます。バイクに使用するのは始めてらしいのですが手触りも良くグリップ感も適度にありそうで良さげでした。カラーバリエーションも豊富です。

またこの車両は色んな雑誌に登場するようなのでチェックしてみてください。

またこのスウェードのシートはアグスタ以外のバイクも可能らしいので今度自分のバイクを持っていこうかと悩み中の松山でした。

Riding House

大阪府寝屋川市高宮1-10-23

Tel 072-821-1101 Fax 072-824-2646

カテゴリー:取り扱いショップ紹介

2007年5月5日

Buell XB用ディスクローターボルト開発話

ベータチタニウムが初めて公式にコラボレーションした製品は京都にあるBuell専門店Buell Leoさんとのこの製品になります。

現行のXBシリーズのBuellはフロントのブレーキディスクがホイールの外形に付くタイプ、通称ZTLブレーキを採用しています。これはBuellXBシリーズを開発においてマスの集中化とバネ下重量の低減を狙いコンパクトかつ軽快なマシンを作るというコンセプトを実現する為の機能です。

しかしながらこの他に類を見ない形状ではアフターパーツが非常に少なく、ダブルディスク化や他車種の足回り流用等大掛かりなもの以外のカスタムがほとんど無く、ブレーキパッドの交換ぐらいしかパーツが出ていませんでした。

そこでBuellのスペシャリストであるLeo日下店長から、体感できる効果的なブレーキパーツの開発依頼を受けベータチタニウムと共同開発がスタートしました。

開発にあたりやはり気になったのがこのZTLブレーキ

Buell社の提唱するマスの集中化とバネ下重量の低減を表すこの部分でのパーツ開発を考えました。

通常のディスクローターボルトよりも外形に近い位置で止まっているボルトの重量を減らす事によって回転重量物の軽量化の意味合いが大きく取れると睨み開発開始

とりあえずノーマルのボルトから図面を引き直しTi-6Al-4Vで試作モデルを作りました。

ノーマル

Ti-6Al-4V

面と角をきっちり作り直しました

ノーマル

Ti-6Al-4V

頭部は薄く軽量に

ノーマル

Ti-6Al-4V

この状態まで持ってくるのに数週間を費やしました。

なぜそんなに時間がかかったかと言うと、このローターボルトを作れる材料が無かったからなのです。

通常ベータチタニウムでボルトを作成する場合鍛造材を使用します。しかしこのZTLブレーキのローターボルトは通常よりも座面が大きく取ってあり、ベータチタニウムの通常在庫の鍛造材が使用出来なかったのです。

下の写真を御覧下さい。

左がベータチタニウムのモトパーツとしてラインナップしているKAWASAKI車用ディスクローターボルト、右がBuellXB用です

赤い線の間が座面径になるんですがBuell用は国産タイプよりも2mm以上大きくなっています。

この2mmが曲者でした。

在庫している通常の鍛造材の材料径より大きかったのです。

とりあえずサンプルで鍛造材を作ってテスト用は完成したんですが新しく鍛造の型を作成するとコストが跳ね上がってしまいます。

丸材からの総削り出しにしたほうがコストは下がるのですが強度が若干低い為に座面の厚みを増やさなければなりません。(結果重量増)

この状況を日下店長に相談したところ。

「コスト面で妥協して中途半端なものを作るよりは出来る限り最高のものがいい」

この一言で新たに鍛造材を作成し、製造まで至りました。

結果ボルト一本あたり21gから7gと約三分の一まで重量は落としつつ、鍛造剤を使用する事によってボルトとしての剛性も大幅に上げる事が可能になりました。

妥協もコストダウン考えなかったこの製品

この製品については開発に加わったベータチタニウム代表木内の言葉

「単純、ゆえに絶大」

この言葉につきます

たかだかネジを6本変えたところでと仰るあなた

是非BuellLeoでこのローターボルトを体感してみてください。

ボルトに出来る事、ボルトにしか出来ない事

きっとボルトの存在感を感じていただけるでしょう。

素材 Ti-6Al-4V鍛造使用

サイズ 5/16-18山

適合車種 Buell XBシリーズ全車(XBRR含む)

なお、関東の方はHD成田さんにも試乗車がありますのでどうぞ。

カテゴリー:製品紹介

2007年5月3日

キャンパスオンロード「春の陣」

猪名川サーキットで行われた関西学生二輪倶楽部連盟主催のミニバイクレース キャンパスオンロード「春の陣」に行ってきました。

今回のレースにはいつもお世話になっているBuell Leoの日下店長が三時間耐久レースに出ると言う事で、ベータチタニウムからミニモトパーツを数点お貸ししました。

車両は広島から来たXR100モタード

ステッカーチューンも忘れずに

給排気シリンダー前後足回り全て手の入った車両だったのでデータも今までとは違う感じで取れました。こーやって色んな方のご協力があってこそパーツ開発ですね。

テストライドを務めて頂いたお三方、ありがとうございました。

カテゴリー:イベントレポート

2007年5月2日

今日は図面引きデス

二日前に会社に届いたパーツ達。

シャフト4本にボルト5本

とりあえずシャフトの寸法確認後図面の引き直しデス

Ti-6Al-4Vアクスルシャフトでも書きましたが、シャフト類64合金化する時には基本的に図面を引きなおします。

量産の部品と違いスペシャリティーのパーツとして剛性、比強度、重量と様々な面で純正を凌駕する性能を持たせる為には一番の下準備である図面で手は抜けません。

また付属のカラー類も同じです。

量産品よりも高精度で見直すことによって可動負担の軽減やバネ下の軽量化に貢献できるパーツに生まれ変わらせます。

ボルトに関しては使用目的を聞いて基本製品から合わせるかこちらも引き直すか考えます。

ベータチタニウムで用意している基本製品は汎用性を大きく取ってあるので大概は既製品で事足ります。

とりあえずこれが終われば私もゴールデンウィーク突入です。

カテゴリー:螺旋屋徒然ブログ

2007年5月1日

転造螺旋

こんにちはベータチタニウム技術開発 松山です

今日はネジ屋さんとしてお話したいと思います

ネジの歴史は結構古くて古代ギリシァ時代まで遡ります。

その後日本にネジが伝わったのは1500年代に種子島に流れ着いた鉄砲に付いていた物だと言われています。

それまでの日本にはネジという概念は無く、建築や道具を作るときには「閂」等を使い組み立てによる強度を求めた手法が多かったのです。

さて、ではこの紀元前に生まれ五百年前に日本に着いた「ネジ」というもの。いったいどのように変わって行ったのでしょうか?

っと、基本的には変わっていません。

種類はいっぱい増えましたが螺旋(ネジと読みます)で入るという基本構造は変わることなく、製造方法やねじ山の形で進化してきました。

そして今日はねじ山の作り方についてお話したいと思います。

工業製品でのネジ山の作り方として代表的な物が

「切削」

と

「転造」

があります。

まず切削ネジについてお話しましょう。

これは主に旋盤と呼ばれる機械で文字通りネジ山を「切って」作ります。

最近だと機械制御されたNC旋盤で比較的簡単に作ることが出来ます。

機械設定も1/1000mmまで制御できる機械がほとんどなので精密作業のイメージを持たれる事が多いです。

コンピューター制御なのでオペレーターの錬度にもよりますが設定は簡単に出来ます。

ですので小ロットの加工や特殊なネジを作るときには向いています。

つづいて「転造」についてです

転造ネジは回転するローラーの間にネジ下(サイズによって決まった数値があります)と呼ばれる物を挟み込みます。

このときに数トンの圧力をかけながらねじ山を「押し出し」ます。

機械制御ではなく熟練の転造職人の「腕」によって精度やねじ山の強度が掛かっている為に簡単には出来ません。

そのかわりに一度波に乗れば次々に機械にかけれる為に大量生産に向いています。

ベータチタニウムで切削、転造両方を使い分けてネジを製作しています。

ケースバイケースなのですが、通常のM3、M4、M5、M6、M7、M8、M10、M12に関しては全て「転造」で作成します。

切削は特殊な場合(左ネジ、規格外ピッチ、規格外サイズ、負荷のかかりが少ない箇所で小ロット品)のみです。

なぜかといいますと基本的に転造のほうがネジとして優れた面が多いからです。

上記では切削=精密 転造=大量生産 とイメージされそうですがネジ山を作るということでは転造でも必要十分の精度の確保は可能です。

ではいったい何故か?

それはネジ山の強さと表面が転造の方が優れているからなのです。

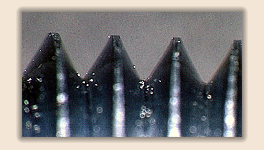

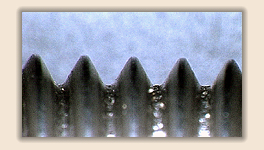

ここに二枚の写真があります。

ベータチタニウムが所有する電子顕微鏡で拡大したネジ山の写真です。

上が切削で下が転造になります。

切削ネジは刃物でネジを「切る」為にネジ山の頂上とネジ底が鋭角になってしまいます。

転造ネジは圧力でネジを「押し出す」為にネジの頂点、底共にキレイなアールを描いています。

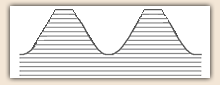

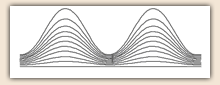

これを図にすると

上が切削、下が転造のネジの組織図になります。

切削の方は切断していく過程で金属のファイバーフローを切ってしまうため表面に切り後の「段」が出来てしまいます。

それに比べると転造では金属を押し出す、つまり引っ張って作るためキレイな「面」が出来るのです。

もともと強い64合金に「段」が付くとそれが相手方に食い込んでしまい「焼付き」「かじり」の原因になります。

さらにねじ山が鋭角に付く為相手方(めねじ側)に攻撃性を帯びるので相手方にも段を作りやすくなります。

それに比べ転造で作った「面」は相手方に対する攻撃性はほとんど無くいので高負荷の掛かるところでも焼き付きを起こしにくいのです。

ベータチタニウムで切削を採用する場合は面に特殊な「螺旋屋」の技法を使って表面はキレイにしますが、ネジ山自体の強さは転造にはかないません。

一つ一つを転造処理で作っていく螺旋屋の「技」から生まれるネジ

をお楽しみ下さい。

カテゴリー:螺旋屋徒然ブログ

ブログ内検索

- 最近の記事

- アーカイブ

-

- 2024年10月 (1)

- 2024年8月 (1)

- 2024年5月 (1)

- 2024年2月 (2)

- 2024年1月 (1)

- 2023年12月 (2)

- 2023年10月 (1)

- 2023年7月 (1)

- 2023年2月 (1)

- 2023年1月 (1)

- 2022年10月 (1)

- 2022年9月 (1)

- 2022年4月 (1)

- 2022年3月 (1)

- 2021年12月 (1)

- 2021年9月 (1)

- 2021年8月 (1)

- 2021年5月 (1)

- 2021年4月 (1)

- 2021年1月 (1)

- 2020年9月 (1)

- 2020年7月 (1)

- 2020年6月 (1)

- 2020年5月 (2)

- 2020年3月 (2)

- 2020年1月 (2)

- 2019年12月 (1)

- 2019年11月 (1)

- 2019年10月 (1)

- 2019年9月 (1)

- 2019年8月 (2)

- 2019年7月 (2)

- 2019年6月 (2)

- 2019年5月 (2)

- 2019年4月 (2)

- 2019年3月 (1)

- 2019年2月 (2)

- 2019年1月 (1)

- 2018年12月 (2)

- 2018年10月 (1)

- 2018年8月 (1)

- 2018年4月 (2)

- 2018年3月 (1)

- 2018年1月 (1)

- 2017年10月 (1)

- 2017年9月 (2)

- 2017年7月 (1)

- 2017年5月 (1)

- 2017年4月 (2)

- 2017年3月 (2)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年9月 (1)

- 2016年7月 (2)

- 2016年6月 (1)

- 2016年4月 (3)

- 2016年2月 (2)

- 2016年1月 (1)

- 2015年8月 (1)

- 2015年7月 (1)

- 2015年2月 (2)

- 2015年1月 (1)

- 2014年12月 (2)

- 2014年11月 (1)

- 2014年10月 (3)

- 2014年9月 (1)

- 2014年8月 (3)

- 2014年6月 (1)

- 2014年5月 (2)

- 2014年4月 (2)

- 2014年3月 (5)

- 2014年1月 (3)

- 2013年12月 (4)

- 2013年11月 (3)

- 2013年10月 (3)

- 2013年9月 (2)

- 2013年8月 (2)

- 2013年7月 (3)

- 2013年6月 (3)

- 2013年5月 (4)

- 2013年4月 (6)

- 2013年3月 (5)

- 2013年2月 (5)

- 2013年1月 (8)

- 2012年12月 (7)

- 2012年11月 (4)

- 2012年10月 (5)

- 2012年9月 (9)

- 2012年8月 (10)

- 2012年7月 (11)

- 2012年6月 (10)

- 2012年5月 (11)

- 2012年4月 (10)

- 2012年3月 (12)

- 2012年2月 (16)

- 2012年1月 (8)

- 2011年12月 (9)

- 2011年11月 (7)

- 2011年10月 (9)

- 2011年9月 (2)

- 2011年8月 (5)

- 2011年7月 (3)

- 2011年6月 (5)

- 2011年5月 (9)

- 2011年4月 (3)

- 2011年3月 (5)

- 2011年2月 (9)

- 2011年1月 (8)

- 2010年12月 (7)

- 2010年11月 (6)

- 2010年10月 (5)

- 2010年9月 (11)

- 2010年8月 (11)

- 2010年7月 (12)

- 2010年6月 (5)

- 2010年5月 (3)

- 2010年4月 (1)

- 2010年3月 (4)

- 2010年2月 (1)

- 2010年1月 (3)

- 2009年12月 (3)

- 2009年11月 (2)

- 2009年10月 (4)

- 2009年9月 (3)

- 2009年7月 (4)

- 2009年6月 (3)

- 2009年5月 (2)

- 2009年3月 (6)

- 2009年1月 (5)

- 2008年12月 (2)

- 2008年11月 (2)

- 2008年10月 (2)

- 2008年9月 (4)

- 2008年8月 (3)

- 2008年7月 (9)

- 2008年6月 (4)

- 2008年5月 (2)

- 2008年4月 (2)

- 2008年3月 (3)

- 2008年2月 (3)

- 2008年1月 (6)

- 2007年12月 (6)

- 2007年11月 (7)

- 2007年10月 (8)

- 2007年9月 (7)

- 2007年8月 (13)

- 2007年7月 (10)

- 2007年6月 (11)

- 2007年5月 (25)

- 2007年4月 (14)